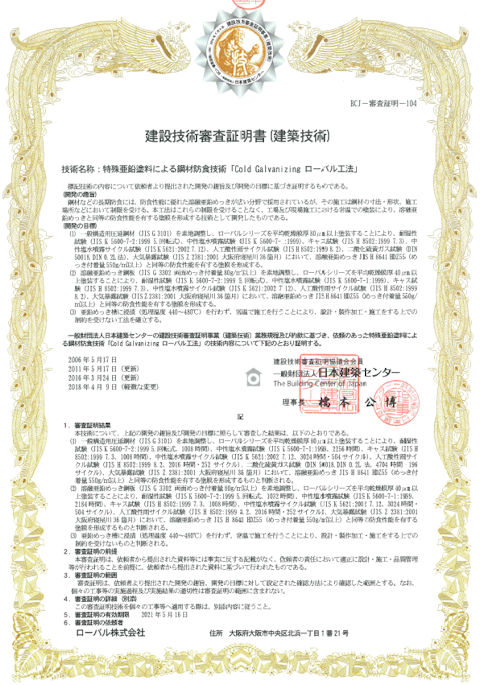

卓越したさび止め能力に関する認定

「常温亜鉛めっき ローバル工法」

Cold Galvanizing ROVAL Method

ローバルは日本建築センターの建設技術審査証明を取得しています。これにより以下のいずれの場合も溶融亜鉛めっきの最高グレードであるHDZ55と同等の防食性能を有することが証明されました。

(1) ブラスト処理した鉄面にローバルを80μm以上塗装

(2) 溶融亜鉛めっき面にローバルを40μm以上塗装

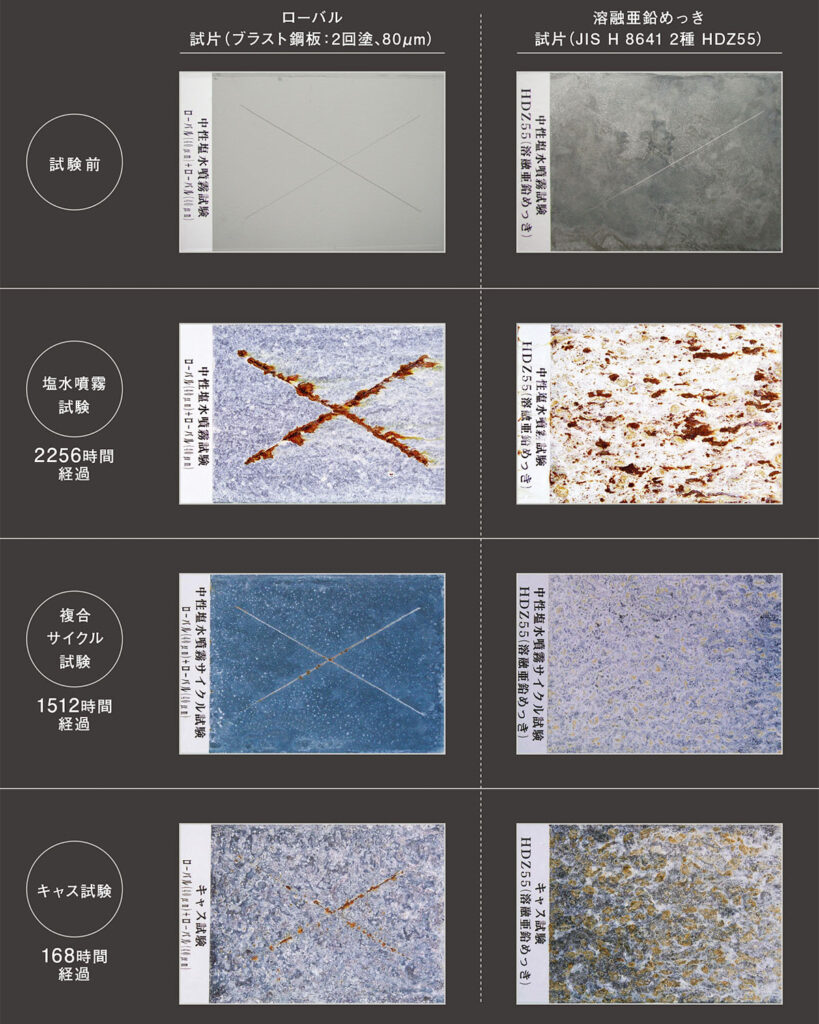

ローバルと溶融亜鉛めっきの腐食促進試験結果

溶融亜鉛めっきの最高グレード(HDZ55)と同等の防錆力を発揮するローバル

ローバルと溶融亜鉛めっき(HDZ55)のさび止め効果を比較するため、「めっきの耐食性試験方法(JIS H8502-1999)」より、代表的な試験(塩水噴霧、複合サイクル、キャス試験他)を実施しました。

上記写真はその試験結果の一部です。

これらの結果から、ローバルのさび止め効果は溶融亜鉛めっきと同等であると判断できます。

<塩水噴霧試験>

塩化ナトリウム溶液を用いた連続噴霧試験

<複合サイクル試験>

塩化ナトリウム溶液の噴霧・乾燥・湿潤の雰囲気で行う試験

<キャス試験>

酢酸酸性の塩化ナトリウム溶液に塩化銅(Ⅱ)二水和物を添加した溶液を用いて行う連続噴霧試験

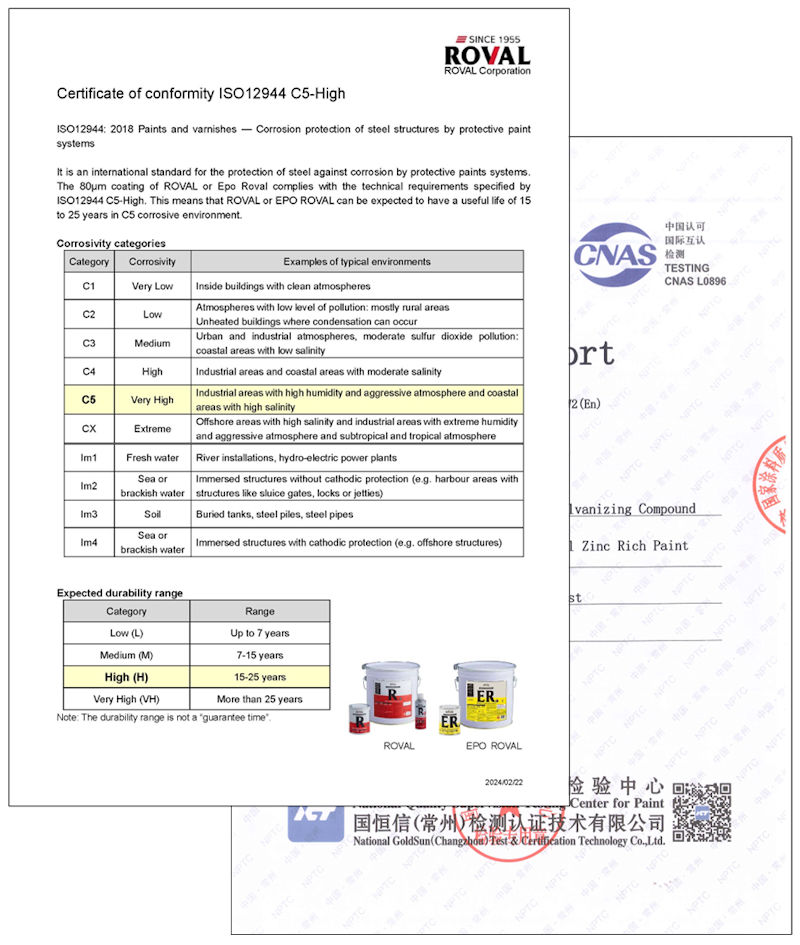

ISO12944 : 2018 塗料とワニス ‒ 防食塗装システムによる鋼構造物の腐食防食

ISO12944は保護塗料システムによる腐食から鋼を保護するための国際規格です。

ローバル、またはエポローバルの 80μm塗膜は ISO12944 C5-High で指定された技術要件に適合しています。これはC5の腐食環境で15~25年の耐用年数が期待できることを表しています。

腐食環境分類

| 分類 | 腐食レベル |

| C1 | 極めて低い |

| C2 | 低い |

| C3 | 中程度 |

| C4 | 高い |

| C5 | 非常に高い |

| CX | 極めて高い |

| Im1 | 淡水浸漬 |

| Im2 | 海水または汽水浸漬 (電気防食なし) |

| Im3 | 土中埋設 |

| Im4 | 海水または汽水浸漬 (電気防食あり) |

期待耐用年数

| 分類 | 期待耐用年数 |

| Low (L) | ~7年未満 |

| Medium (M) | 7~15年 |

| High (H) | 15~25年 |

| Very High (VH) | 25年以上 |

15年暴露実証データ(腐食環境分類:C5)

腐食環境C5に分類される日本ウエザリングテストセンター宮古島暴露試験場にて暴露試験を行いました。一般塗料が3年で全面がさびているのに対し、ローバルは15年経過後もさびていません。これはローバルがISO12944 C5-High規格に適合していることを実証するデータとなっています。

| ローバル | |||

|  |  |  |

| 試験開始前 | 3年後 | 10年後 | 15年後 |

|  | – – – – – | – – – – – |

| 一般さび止め+フタル酸上塗り |

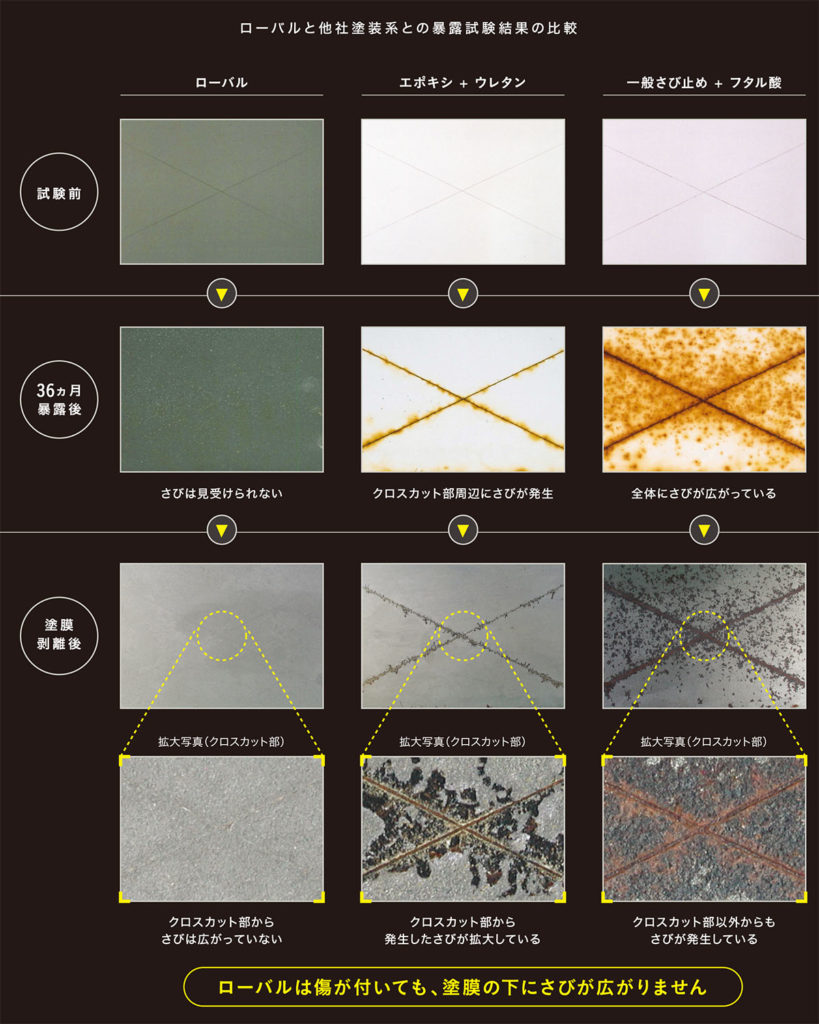

宮古島 屋外暴露試験結果(他社塗装系との比較)

ローバルと他社塗装系とのさび止め効果を比較するために、宮古島試験場にて屋外暴露試験を実施しました。宮古島は、世界における暴露試験の基準地域とされているアメリカ・フロリダの暴露場とほぼ同じ緯度に位置し、海洋性亜熱帯気候で高温多湿、太陽光が強い、空気中に多量の海塩粒子が含まれるなど、塗膜劣化促進には最高の環境にあります。

このような厳しい環境では、一般さび止め+フタル酸上塗り塗料の試験片は1年でさびが発生し、3年後には全面にさびが広がっています。

エポキシ+ウレタン仕上げの塗装系では、クロスカット部周辺にさびが発生しています。

これに対し、ローバルの試験片では3年後もさびは発生していません。

塗膜を剥離してさらに詳しく見ていきましょう。

ローバルは、クロスカット部からさびは広がっていません。

これに対しエポキシ+ウレタン仕上げでは、クロスカット部から発生したさびが周辺に拡大しています。

一般さび止め+フタル酸仕上げでは、クロスカット部以外の全面からさびが発生しています。

これらの結果から、他社塗装系は傷部から発生したさびが、やがて全体に広がっていくのに対し、ローバルは、傷部からのさびが広がっていかないことが分かります。

以上のように、ローバルは簡単に塗装ができ、上塗りや下塗りの必要もなく、ローバルの単独塗膜だけで、長期間のメンテナンスフリーを実現します。

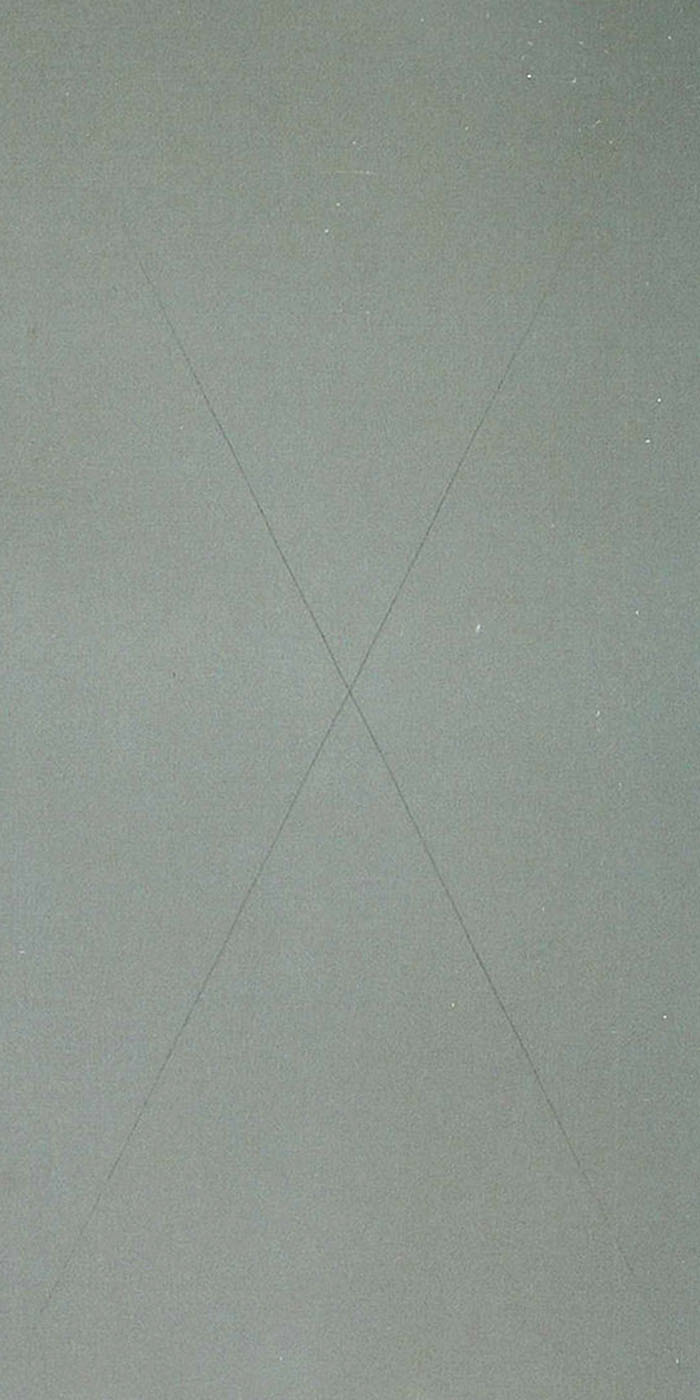

屋外暴露20年試験結果(一般環境)

<試験目的>

ローバル、溶融亜鉛めっき(HDZ55)の屋外暴露におけるさび止め能力を検証する

<試験場所>

(一財)日本塗料検査協会 西支部

| ローバル (80μm) | 溶融亜鉛めっき (550g/m2) | |

| 暴露前 |  |  |

| 5年経過 |  |  |

| 10年経過 |  |  |

| 15年経過 |  |  |

| 20年経過 |  |  |

<評価方法>

目視による外観の評価

<総合評価>

ローバル (膜厚:80µm)

– – – 塗膜色の変化は見られるが、クロスカット部、平面部共にさびの発生は皆無であった。

溶融亜鉛めっき (HDZ55:550g/m2)

– – – やけ部にややさびが発生した。亜鉛-鉄合金層の鉄成分が酸化しさびとなっていると思われる。ただし、さび発生はやけ表層部のみであり、手工具程度で除去できる(軽度)と推測する。

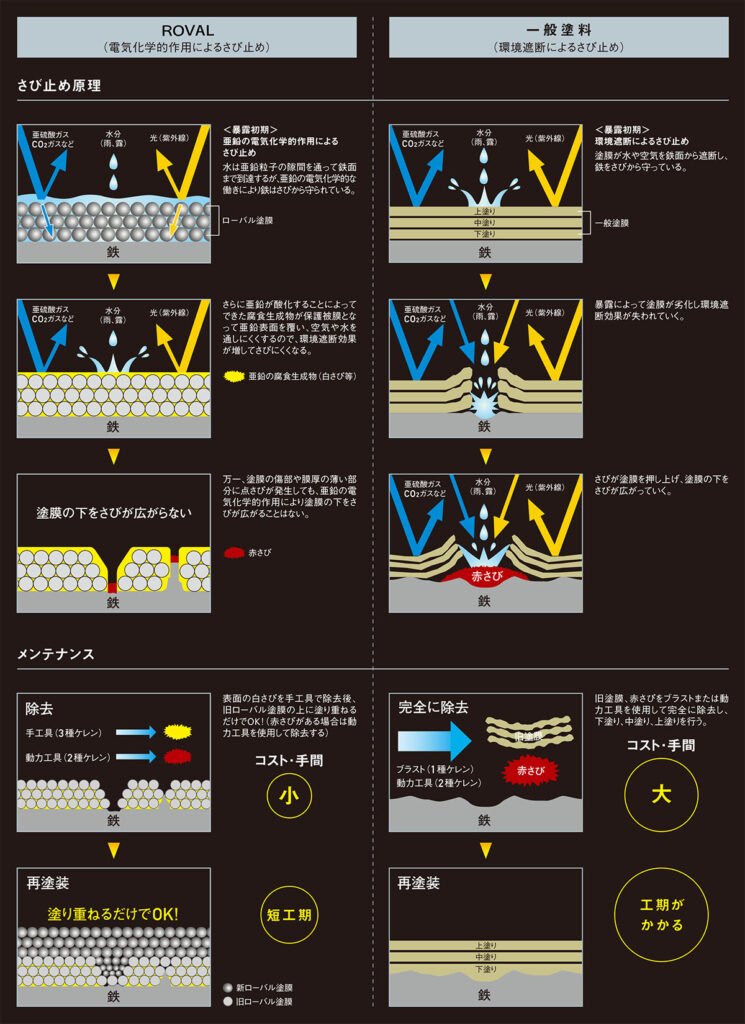

ローバルと一般塗料のさび止め原理の違い

ローバルと一般塗料のさび止め方法の違いについて説明します。

一般塗料は環境遮断によってさび止めしますが、ローバルは電気化学的作用によってさび止めします。

それぞれを詳しく見ていきましょう。

一般塗料は鉄面を塗膜で覆うことで、水や空気が鉄面に触れるのを防いでいます。これを環境遮断によるさび止めと言います。

しかし、塗膜に傷がついたり、紫外線などで塗膜が劣化してはがれてしまうと、そこからさびが発生し、やがて塗膜の下をさびが広がっていきます。

これに対しローバルは電気化学的作用によってさびを防ぎます。

これは塗膜中の亜鉛が鉄に接触することで、鉄の代わりに亜鉛がさびるという性質を利用しています。

水や空気はローバル塗膜の亜鉛粒子の隙間を通って鉄面まで到達しますが、亜鉛の電気化学的な働きにより鉄をさびから守ります。

また、ローバル塗膜に傷が付き、鉄面が露出しても、周りの亜鉛の働きで塗膜の下にさびが広がることはありません。